基于工业以太网的污水处理控制系统的研究

1 引言

长期以来,可编程控制器(PLC)在工业自动化领域中得到了充分的应用,为各种各样的控制设备提供了可靠的控制和整体解决方案,满足企业对自动控制的需求,可以方便灵活地进行现场设置、检测、监控各种设备的生产参数。随着网络技术的发展,控制系统结构也向网络化,开放性发展。越来越多的PLC供应商开始提供Ethernet接口设备,从而构成了工业环境下的以太网的控制系统,采用工业以太网彻底打破了传统工业自动化“孤岛”观点,使整个厂区按生产节点有机地构成一个远程监控网络。

工业以太网(Industrial Ethernet)是按照IEEE802.3(以太网)国际标准,设计用于工业应用的一种单元网络,通过它可以使自动化系统彼此连接,并为PC和工作站提供同机种和不同机种通信,它具有很高的通信性能,可作为实现范围广泛的开放式网络的解决方案。工业以太网与现场总线相比,具有向下兼容性,实现交换、全双工传输、带宽10MB/S到100MB/S至1000MB/S,主要运用于工业环境下的网络系统。工业以太网应用于自动化领域具有以下优点:低成本、易与Internet集成和受到了广泛技术支持等。

某港口20万吨级铁矿石码头改扩建项目中,污水处理和堆场喷洒系统是基于工业以太网的PLC控制系统。施耐德公司的PLC可以通过工业以太网控制网络与其编程软件Concept进行交互,技术人员可以在比较良好的环境下通过以太网络对程序进行修改,而不必到环境恶劣的现场去操作。施耐德公司的透明工厂技术已经使得工业以太网技术可以成功的应用于PLC控制系统当中。本文将就如何在该系统中实现施耐德MODICON PLC网络控制系统进行研究。

2 系统分析与设计

2.1控制要求

污水处理系统的控制要求:污水站集水池设有2台液下泵,根据集水池的液位自动启停,两台泵轮流先后工作。在启动液下泵的同时,启动计量泵。污水提升到中间水池后,中间水池有两台潜污泵,轮流工作,并可以在一台泵故障时,启动另一台泵。污泥池有两台污泥泵,根据浮球阀的状态自动启停污泥泵。并可在上位机监测集水池和清水池水位,容器罐、污泥增压泵及出水管的压力,出水管的流量。

洒水系统的控制要求:可在现场控制柜控制喷水和上位机远程控制操作。远程控制时可以实现上位机点动控制喷水阀喷水和堆场循环喷水。分为单堆场喷淋和全堆场循环两种模式:单堆场循环为上位机选定某个堆场喷淋;全堆场循环为根据堆场有无堆料、有无斗轮机悬臂信号和是否选中喷淋的情况对整个堆场进行全堆场循环喷淋一次。

2.2系统设计

该污水处理和堆场喷洒自动控制系统由1座现场PLC主站,10座远程I/O子站组成,计算机监控工作站设在中控室内,通过工业以太网连接。在中控室安装有一套洒水控制工业计算机,运行人—机界面,完成污水处理系统和堆场喷洒系统的监控和生产管理。它监视、控制、管理整个污水处理系统和堆场喷洒系统的全部生产过程和工艺流程。

在该系统中采用100Mbps光纤工业以太网,通过工业以太网光端机,将所有现场控制主站、操作站及所有远程I/O站等用光纤以太网连接起来。在污水处理系统现场控制主站设一套 MODICON QUANTUM系列 PLC,在堆场喷洒系统10个阀门控制箱远程控制子系统各配一套MODICON MOMENTUM系列PLC作为远程I/O站。通过光纤工业以太网和现场控制站相连接。监控工业计算机通过以太网连接现场控制PLC主站来实现污水处理系统和堆场喷洒自动控制系统与总控制系统的数据通信。因为施耐德公司的ModbusTCP/IP (1998) 是目前工业以太网的事实标准,并使以太网在传感器级和设备级得到了大量的应用。

本控制系统设备采用施耐德电气公司生产的TSX Quantum和Momentum系列PLC。以工业控制计算机作为中央操作站(操作站和工程师站)。中央操作站负责设备运行的状态监控、生产信息处理、打印、系统起停命令发送、回路调节、设定位给定等功能。现场站负责现场I/O信号采集、回路控制、联锁顺序控制,现场所有的信号通过电缆引到现场站。现场站和操作站通过工业以太网完成它们之间的信息和数据交换,真正体现了分散控制、集中管理的原则。本系统的建立遵循开放性原则,采用结构化体系,并对将来的发展具有完全的兼容性和可扩充性,采用工业以太网结构形式,具有良好的可扩充性和开放性,只要符合工业以大网协议的设备都可以上网,可以极其方便地外挂生产调度管理系统(MIS系统)。

3 控制网络的组成与实现

3.1控制网络的组建

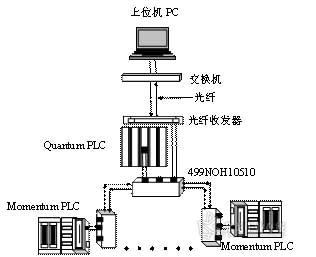

该系统控制网络的硬件组成是:中控室操作站PC一台,现场控制站Quantum PLC一台、远程控制子站Momentum PLC十台,施耐德MODICON以太网集线器10Mbps 3TP/FL 499NOH10510十一只,工业以太网光纤网络收发器一只。

网络组建方案设计如下:由主站Quantum PLC和子站Momentum PLC通过光纤收发器和以太网集线器499NOH10510组成一个有十一个节点的冗余环形网络,并通过光纤收发器和499NOH10510集线器实现环形子网与上位机的通信。采用环形网的方式,如果系统中环形光纤发生故障,环形结构将在小于500 ms时间内切换成具有全部传输能力的总线结构。所以在其中某个Momentum PLC出现问题时,由于环网的冗余作用而不会影响到整个系统的正常运行,提高了整个系统的稳定性。结构如图1所示。

在网络硬件组建成功之后,使用施耐德公司的Bootp工具对组成环型网络的各个PLC分配IP地址,该地址要与上位机操作站电脑的IP地址在同一个域段内。

3.2通信问题的解决

在该PLC控制系统中,硬件网络的组建只是其中一部分,如何解决网络通信的稳定性和准确性是需要解决的重要问题。

要实现Quantum PLC与Momentum PLC之间的网络通信有两种方式:1 通过组态设置master主站及进行信息交互的Slave从站,并设置读写的数据长度的单元地址;2 利用Concept编程软件中的FBD功能指令,实现对子站的读写操作。

在该系统的控制网络中,我们采用了集线器499NOH10510作光电转换。由于集线器是在接收到来自某一端口的消息,再将消息广播到其它所有的端口。对来自任一端口的每一条消息,集线器都会把它传递到其它的各个端口。在消息传递方面,集线器是低速低效的,可能会出现消息冲突。显然,由于集线器的这一个不足,当各个PLC中的信息同时占用某个通信信道时,就会引起信道的消息冲突,而导致网络通信中断,这样整个控制网络就会处于瘫痪状态。只有重新启动整个系统才能使系统恢复正常,但是,由于在控制系统中信息的传递是频繁的,因此如果不解决信息冲突的问题,发生系统控制网络瘫痪的可能性就时刻存在。

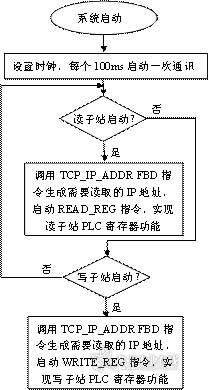

图2 分时读写信息通信的程序流程

要解决信息冲突的关键就是使多个PLC之间信息交换对信道分时使用,这样就不会出信息信道冲突的问题。在第一种方案中,只是简单的为信息通信分配了相应的存储寄存器,不能够解决信息同时占用信道的冲突问题。因此我们采用第二种方案来解决这个问题。施耐德PLC编程软件Concept 2.6具有强大的功能,其简单的编程语言和完备的功能指令让使用者能够轻松的解决遇到的问题。

在FBD编程方式中具有强大的FFB功能指令,可以实现包括网络通信(MB_TCP/IP,MODBUS等等)在内的所用组态功能和逻辑梯形图功能。

上位机操作站的人-机操作界面采用北京杰控公司的FameView组态软件开发。利用FameView携带的Modbus TCP/IP协议接口,可以方便的实现上位机与PLC以太网控制网络的通信控制。

4 结束语

该系统现在已经投入使用,经过近几个月的试运行证明该控制系统得到设计的要求,成功的解决了工业以太网中存在的稳定性和准确性问题,控制效果非常明显。充分体现了PLC网络控制系统的控制直观,操作方便等优点。

获取更多评论