液压系统中差动液压缸高能效的探讨

液压缸和阀的选择应尽可能地与负载的要求相匹配,尽量减少回路中的节流作用,使液压缸输出的力更接近设备所要求的力,从而达到节能的目的。

我们常常在设计机器设备的同时,就进行液压缸的设计,紧凑型的单活塞杆液压缸是我们的首选,并根据所需的作用力和系统工作压力来确定液压缸的尺寸,此外,液压回路的形式也会影响液压缸的输出作用力。在标准回路中,液压缸的两端油口是和压力源或者油箱连接的。而差动回路则是在活塞杆伸出时把液压缸有杆腔端的油液引回到无杆腔端,减少了对油液供给量的需求。与此同时,也减小了液压缸的作用力,这正是为何我们要称之为“更经济的回路”的原因。

在讨论回路的“经济”之前,我们需要说明在何处确实做到了“节约”。液压缸作为执行机构可以为“泵控”,也可以为“阀控”。在泵控系统中,要求为每个执行机构单独配置一个驱动电动机-液压泵组,该泵组仅需提供执行机构实际所需的压力和流量。因此,不考虑电动机-泵组的初期投资,这种系统是节能的。阀控系统能精确地为液压缸提供工作所需的能量,而恒压源所提供的,但未被液压缸消耗的多余能量则通过节流作用转化为热量,并经由油液予以散发。这种系统也有节能的可能,但必须对其进行精心、合理的设计和布置。

液压缸在静止状态能达到最大的推力,这个力是由系统压力和活塞的作用面积决定的。只要活塞杆移动,液压缸的推力就会由于液流通过阀的节流在其两端产生压降损失而减小。对于一个没有负载的液压缸,在以最大速度运行时,几乎所有的阀的节流损失所产生的能量都转化为热能。“阀或节流控制”通过节流来调节能量的损耗,正是由于这种特性,才为我们带来提高能效的巨大潜力。

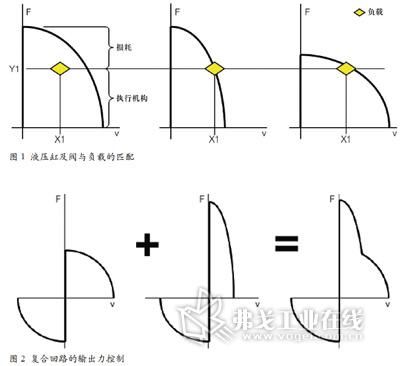

液压缸和阀的选择应尽可能地与负载的要求相匹配,尽量减少回路中的节流作用,使液压缸输出的力更接近设备所要求的力,从而达到节能的目的。需要注意的是,力的匹配方式与速度的匹配方式是不同的,通过选择液压缸有杆腔端和无杆腔端面积可以得到力的匹配,而速度的匹配则由阀的大小来决定。选择过大尺寸的液压缸,会因为油液的供给过多而导致能量的消耗。另一方面,如果系统选择了一个过大规格的阀,就会引起速度的超限,其结果虽然不会引起能量的损耗,但会导致速度调节范围的增大。尽管减小阀芯位移可以控制液压缸达到要求的速度,但因此也降低了阀芯位置的分辨率,使可控性变差。对于一个恒定的负载,若选择较小尺寸的液压缸,则因克服负载阻力所需的压力较高,故阀的压降变小。对液压缸来说,满负载工况下的效率比部分负载工况要高(见图1)。

液压缸的力和速度由液压阀调节的能量供应量来控制。按通常的概念,可控性好的系统其能量损失在液压缸最大速度时约为1/3,也就是泵的输出压力与负载压力的差值为33%时,阀控液压缸的效率最高。甚至在今天,对于21MPa的系统压力,阀的公称流量仍然按7MPa的压差来标定。这是十分有用的规则:在系统设计中,即使是运用了现代的控制技术,高性能的阀和更经济的液压回路都能显著地减少系统的能量损失。

由于每一个液压缸都有两个作用表面,因此在考虑负载压力及阀的通径与速度的匹配时有一个运动方向的因素。液压系统设计者必须能自由选择液压缸的缸径和活塞杆直径并确定阀的通径,但有一个基本的先决条件,那就是阀控液压缸应能得到有效的控制和节能。

在确定了液压缸的尺寸和阀的通径这两个因素后,第三个需要考虑的因素就是按照负载的要求来优化回路设计。在标准回路中,液压缸的两端交替接压力源或者油箱,液压缸可以提供最大的作用力。在差动回路中,当活塞杆伸出时,有杆腔的油液又返回到无杆腔端,减小了该方向上的液压缸输出力,由此增强了液压缸的输出力与负载向适应的能力。举例来说,如果在伸出和缩回两个方向的负载相同,那么面积比为2:1的液压缸采用差动回路就非常合理了,这种非对称的差动液压缸无论是在力或速度,还是能量消耗上,几乎都工作在对称状态。如果在活塞杆伸出时,要求有达到最大作用力 (对应于活塞全部作用面积) 的工况,那么只需把差动回路切换到标准回路即可(见图2)。

不同的液压缸面积比、阀的通径以及回路的组合,可以提供范围很广的液压缸负载与速度特性的优化选择。总之,在设计过程中要始终遵循一条原则:液压缸的选择和负载要求越接近,能量的损失就越小。

标准回路已是众所周知,但需要提醒的是如果液压缸的面积比较大,就需要调整回路中活塞杆端节流阀口的通径,使之与流量相匹配,从而改善可控性。

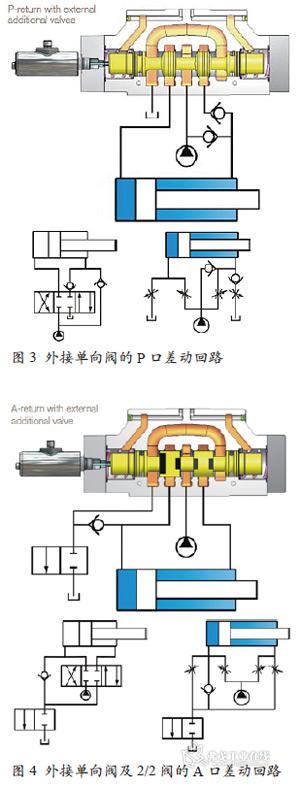

目前常见的差动回路由一个标准的方向阀外接两个单向阀组成,将活塞杆端的油液引回到液压泵源 (P口回流或差动,见图3),再进入活塞端,阀的一个进油控制边不再有液流通过,将4边控制转变为3边控制,带来了调节上的缺陷。对于拉负载,差动回路更为有效,而且压力仅仅影响液压缸的一端。这种差动回路始终处于有效状态。

另一种压力有可能低于泵源压力的差动回路可以由一个标准方向阀、一个回油口处的外部二位二通阀以及一个把活塞杆端的油液直接回到活塞端(A口回流或差动)而不是回到油箱的外部单向阀组成(见图4)。但是这种控制回路也有一些限制,譬如每次换向阀切换,单向阀都要动作,而且如果油箱连接口打开的话,油液也不会回到活塞端。

采用特殊阀芯的标准方向阀可以不使用外接阀而构成永久性的差动回路,有杆腔的油液在阀的内部通过P口回到油缸的无杆腔(P口差动,见图5)。由于阀芯上在P(泵)口和B(油缸)口之间存在着一个节流边,故有杆腔的压力将始终高于泵的压力。考虑到负载决定压力,油缸有杆腔和方向阀B口处的压力有可能达到液压泵输出压力的两倍。在实际应用中,也会有一些保护措施使这些液压元件在许可压力下工作。

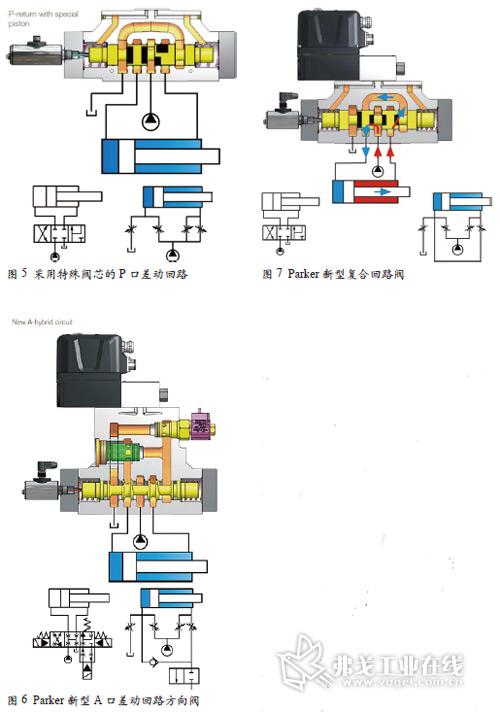

上述的工作模式也可以在4位方向阀中实现。在液压缸伸出工况有两个阀位,一位构成标准回路,另一位则构成差动回路。可以按照液压缸的行程或速度的要求在这两种回路中切换,这就意味着节能是在一定速度范围内的,但是需要注意的是,两种回路之间的切换会造成液压缸内的压力冲击。

鉴于P口差动存在一些缺陷,派克设计开发了新型的A口差动的阀(见图6),该型阀可将阀侧(B口)的油液直接回到液压缸的无杆腔(A口),而无需通过液压泵口(P口),方向阀芯的所有4个节流边的工作状态均保持与标准回路中的一样。这种设计降低了有杆腔的压力(有杆腔的最高压力等于泵的压力),并且减少了回路从有杆腔端到无杆腔端的损失,如此,降低了液压缸和阀的压力负载,从而达到节能的效果。

将两个附加的阀集成在标准的A口差动方向阀内,使之具有在A口差动回路和标准回路间切换的功能 (A口差动复合回路),这就是Parker新型复合回路阀的设计原理。这种切换不用考虑活塞的行程,在任何速度下都可以使用这两种回路模式,可以按输出力的要求进行回路模式的切换,例如工作在差动回路模式时,如果输出力不能满足要求,系统就会切换到标准回路模式。这种 “低损耗回流” 意味着A口差动回路相对于油缸面积比的适用范围很广。该型复合回路阀可以在任何速度下切换,而无液压缸内压力冲击的风险,而且两种回路之间的切换,无论是从A口差动回路切换到标准回路还是相反过程,均无风险。这种在任何时候均可自由切换的能力可以保证最大的节能效果而不受工况的限制。

由于附加的阀安装在标准方向阀的上部,故这种复合阀的下方安装面保持为标准的安装尺寸,可以很容易替换原有的其他阀件。

Parker的这种复合回路阀广泛应用在压铸机及注塑机的开合模机构上。合模时,其A口差动回路的高速和小作用力模式用于空行程合模工况,模具夹紧时切换为标准回路模式,可满足低速和大压紧力的要求。该型阀也适用于任何有高速、小作用力和低速、大作用力要求的其他应用工况。

获取更多评论