处理直线运动系统中的偏差

在导致直线轴承过早失效的所有因素中,偏差几乎居于首位。选择合适的无需耗尽资源的应对方法,可以有效防止机器在投入使用后产生额外的费用。

设计工程师在评估直线轴承时,总会询问性能属性,如速度、负载能力和生命周期。此外,价格也是他们关注的一个方面。但是,他们很少询问轴承对偏差的敏感性,这是一个很大的问题,因为偏差是直线轴承过早磨损和失效的主要原因之一。

如果直线轴承未对齐至平滑运行所要求的形位公差范围内,基于预期寿命计算本应运行多年的直线轴承可能会在几个月后就停止工作。通常,设计人员需要在机架的设计和准备阶段就开始考虑对齐问题。对于直线轴承的正确安装,机架可能不够平坦、笔直或平行,例如,安装表面可能存在一个或多个会影响已安装直线轴承导轨的突出点,或者机架的设计还可能使其难以安装在水平轴、垂直轴或这两轴上互相平行的直线轴承导轨上。

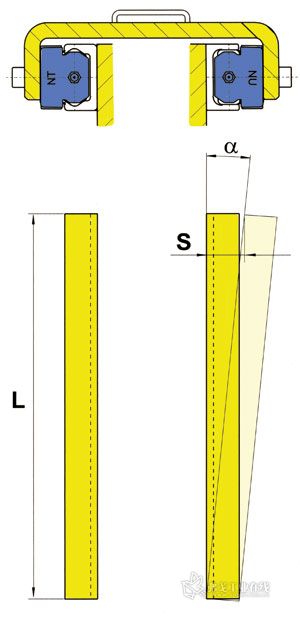

图1 Rollon的Compact Rail系统具有内在容许偏差的能力,这是由于导轨的几何形状可以吸收在一条或两条轴上的对齐误差

无论偏差属于何种类型,都会造成轴承的滚动部件和滚道表面出现不均匀负载,包括过度的点荷载。这些不均匀负载通常会导致凹陷形式的磨损。就像道路上的坑洼在开始时很小,但随着更多车辆从道路上驶过,坑洼会变大,滚动部件和滚道表面上的凹点也会随着滑架每次经过而增大。在某个时间点,甚至是在导轨出现灾难性故障之前,凹点会导致直线轴承变得嘈杂和迟缓。

对于机器制造商和所有者来说,通过缩短直线轴承的工作寿命,机架可以成为一个显著的成本动因。当直线轴承过早失效时,机器制造商会承受较高的保修成本,甚至会招致质量信誉受损这种隐形成本。同时,机器所有者必须承受的成本不只包括购买和安装新的轴承,而且还包括任何停机成本。为了避免在机器投入使用后产生这些费用,最好在前期就处理好偏差问题。通常可以采用两种方法来解决这一问题。其中困难的方法是在设计和制造过程中试图消除偏差。而容易的方法是将偏差作为一项事实来接受,并采用具有固有宽范围定位公差的直线轴承。这两种策略都有其可取之处,但它们也具有各自不同的成本影响。

图2 轴向平行度误差

困难的方法

众多原因表明,使用循环滚珠的直线导轨在高精度运动应用中非常成熟。在得到正确的安装和维护时,这些直线导轨的设计可以满足机床和其他精密工业机器对严格定位精度的要求。事实上,这些导轨中的优异产品可以在具有微米级重复精度的运动轴上观察到。但达到这种精度所需成本不低。它要求机器制造商采取昂贵的措施来为直线导轨创造几乎完美的安装表面。例如,一些超精密导轨要求安装表面笔直、平坦,而且平行度误差在万分之几英寸内。

消除偏差的过程始于设计阶段。为了满足超精密导轨的需求,设计工程师通常必须指定昂贵的框架材料和制造方法,它们有助于创造平坦、笔直、平行的安装表面。通常,所需的形位公差要求拥有精密研磨和抛光操作,其成本随直线轴的长度成指数级上升。另外,偏差也可源于已加载时安装表面的挠曲。因此,超精密导轨可能还要求工程师完善机架的部件,以便为直线导轨提供一个刚度足以防止挠曲的安装表面。对抗偏差的步骤也发生在装配平台。装配员通常必须使用定制夹具、繁琐的螺栓调整和垫片将直线导轨逐步对齐。对于很多机器制造商而言,这一过程并不新鲜,但它耗时且昂贵。就像机器加工一样,成本随轴的长度而上升。

图3 在两个平面上的对齐误差

图3 在两个平面上的对齐误差

简单的方法

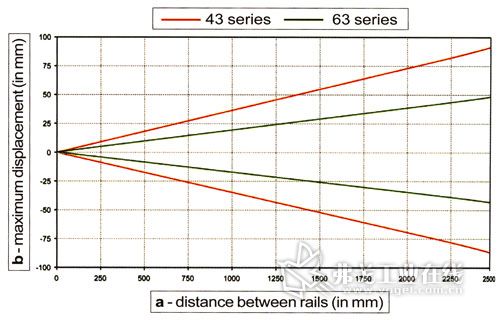

另一个处理偏差的重要策略是通过选择可以自对齐的直线轴承来容许偏差。与循环滚珠系统相反,另一类型的直线轴承的特点是拥有大型滚动部件、赋予滚动部件一些摆动余地的导轨轮廓,以及一个让所有滚动部件具有相等负载的简单预载调整。Rollon的Compact Rail系统是这种偏差容许设计的典范(图1)。它的滚子在滚道内拥有足够的旋转和横向自由度来抵消在所有轴上甚至很大的偏差(图2)。比起超精密导轨在弧分和微米级计量可接受的偏差,Compact Rail系统以度和毫米计量误差。例如,Compact Rail的滚子可相对于导轨旋转多至2度,而不影响功能或增加磨损。这种旋转自由度使该系统能够允许在轨间距离为500mm时有20mm的轨道高差。

图4 Rollon的K型和U型导轨相配合,可以吸收在两个平面上的对齐误差。K型导轨的几何形状赋予滚子一个可以抵消导轨高度差的旋转自由度,而U型导轨的平滚道允许一个横向自由度,以抵消在水平面的平行度误差。该系统可以容许较大偏差,而对磨损或使用寿命无影响

图4 Rollon的K型和U型导轨相配合,可以吸收在两个平面上的对齐误差。K型导轨的几何形状赋予滚子一个可以抵消导轨高度差的旋转自由度,而U型导轨的平滚道允许一个横向自由度,以抵消在水平面的平行度误差。该系统可以容许较大偏差,而对磨损或使用寿命无影响

同样,滚子横向移动的能力使滚子能够在水平轴上调整,以适应平行度问题,即导轨的滚子内倾或外倾(图3和图4)。例如,Compact Rail的最大规格可以调整至适应在4080mm的导轨长度上有高达3.9mm的位移。最后,因为部件非常大,并能在滚道内移动,因此可以对其进行调整,以适应由安装表面的突出点或不太严格的装配过程造成的局部变形(图5)。对于机器制造商而言,自动对齐系统的优点实际上意味着设计自由和成本减少。当直线轴承的安装表面条件变得不太重要时,更容易采用成本较低的材料和制造方法来设计整个机架或其一部分。例如,Compact Rail可直接安装到金属板上,对于常规的直线导轨而言,这种表面非常容易变形。安装表面昂贵的研磨和繁琐的装配方法也被去掉。

图5 Compact Rail系统可提供三种不同的导轨截面轮廓,它们可以组合起来,以补偿不同类型的偏差

选择合适的方法

在比较消除偏差或适应偏差这两种处理偏差的方法时,需要牢记的是,它们都有其自身的用途。有些直线轴确实需要一个精度尽可能最佳的刚性轴承。在这种情况下,只能把资金用于机架的升级、精密研磨和细心装配上,而无其他选择。对精密度和准确度要求稍低的那些轴,最好使用可以在不完美的安装表面上对齐的更具适应性的导轨。机器制造商有时未能意识到的是,这两种方法具有互补性。很多机器都有对准确度和精密度有着不同要求的多个直线轴,如机床。主轴可能需要花费资金购买精确度高的直线运动系统,而换刀装置和门不需要如此精确的系统。然而,多数情况下,机器某一组成部分所需的精密轴承会默认用于整个机器或其大部分,以免造成不必要的成本增加。较好的方法是为每条轴单独选择最佳的直线轴承。无论何时,可以满足给定轴精度要求的自动对齐产品都可以降低成本。(展位号:W1-D088)

获取更多评论