感知数字脉搏 共享智能价值——SICK举办2019全球媒体发布会

在产业集成发展思路下,工业4.0的宏伟蓝图正日渐清晰,其数字化与网络化的特征在智能制造的众多行业中得以践行。如果将智能制造视为一个活跃健康的生命体,将汇集生产、物流和管理的各项信息数据流视作其脉搏,那么,这种制造系统的“脉搏”,不仅反应生产状态,评估企业能效,还可以追溯产品质量,实现柔性制造,被视为衡量制造企业先进程度的重要参考。传感检测是制造现场的数据起点,认识数据价值应从其检测识别的环节开始。

如何实施工业4.0创新?如何客观认识智能传感的发展现状与趋势?如何构建智能工厂并逐步升级?SICK AG, 工业传感器行业的领先企业,于1月22~23日,在其总部——德国的瓦尔德基尔希举行了年度的全球媒体发布会,面向来自全球的54名媒体记者,解读企业发展战略,介绍工业4.0使能技术,阐述创新源动力,用智能使能技术、创新产品、应用方案和业已投产的4.0 NOW Factory给出了答案。

智能战略 推动工业4.0创新

SICK执行董事会主席Robert Bauer博士首先诠释了SICK始终秉持的企业理念——“独立”、“创新”和“引领”。其中,“独立”不仅指企业的思考与行动,法律与财务方面的相关因素,还特别强调SICK的产品必然开放于所有系统。“创新”强调预见未来发展,以产品与方案开拓新市场。“引领”则明确以本地竞争力引领全球市场,着眼长远,强调创造卓越客户价值。目前,SICK具备丰富的产品线,涵盖光电接近、工业安全、编码器、条码阅读/RFID、激光扫描、机器视觉和过程仪表传感器,为FA(工厂自动化),LA(物流自动化)及PA(过程自动化)提供产品与方案服务。

SICK 执行董事会主席Robert Bauer博士

“智能化是实施工业4.0的唯一路径。”Robert Bauer博士强调,“智能传感是创建定制化方案,构建未来工厂的基础要素。”SICK业已部署了涵盖检测、分析、识别、流体测量、工业安全和纵向集成等9个全球业务中心,加快推进智能化发展。近年来,SICK每年投入上亿欧元的经费(2016年和2017年均超过集团年收入的10%)用于面向未来的数字化研发,探索工业4.0概念下基础架构、客户服务和项目应用间的相互关联。

作为工业4.0的重要参与者和推动者,SICK从两个不同的视角进行工业4.0的探索。一方面,是工业4.0所依托的各类传感检测设备;另一方面,作为制造商对工业4.0价值的切身实践。工业4.0带来的影响体现在以下几方面:快速响应、个性化、数据互联、效率和价格敏感。智能传感器、智能相机、自动识别,工业安全等产品广泛分布在工业4.0的 CPS中不同的应用领域。工业4.0高级副总裁Bernhard Müller先生指出为实现个性化大规模定制生产,工业4.0系统需遵循四大设计原则:互联、透明、柔性和快速分散决策。数据将成为工业4.0研究的重要对象,关于数据的有效集成、安全互信和云端应用则是核心元素。数据将成为未来管控生产的“金钥匙”,从订单,到生产,再到配送的全流程将实现数据实时透明,OPC UA实现了数据的无缝集成,基于云端的全球智能化生产和价值链优化则在不远的将来成为可能。SICK有针对性的开发了符合4.0智能化理念的产品,并把实现边缘计算与云端计算的有效融合作为当前的重点工作。

SICK AppSpace体现着开放共享的4.0思维,基于可编程传感器,强化软件的核心价值,实现客户定制化应用,为系统集成商与OEM商提供了高度的自由度与灵活性。SICK AppSpace包括两个要素:可编程SICK 传感器及传感器应用程序开发套SICK AppStudio。SICK AppSpace开发者俱乐部允许会员申请Demo kit与实验测试设备,会员可参加每年一度的 SICK AppSpace开发者大会,社区还提供与其他会员交流经验的机会,为基于客户应用的高度灵活的定制化方案打造了一个真正开放的软件平台和生态圈。

使能技术 以数据为起点

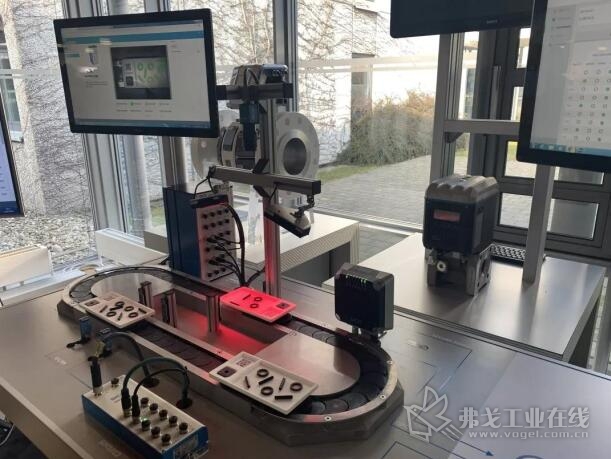

会议同期,SICK在总部的客户中心集中展示智能传感器、3D视觉、安全扫描、户外定位、辅助驾驶和深度学习等19类产品与主题,“智能、互联、高效、安全”可概括为此次展示的关键词,围绕工业4.0使能技术和相关解决方案,全方位彰显SICK的前瞻战略和创新成果。

依托SIM4000传感器控制器,实现现场边缘计算

SICK的工业4.0使能技术由智能传感器、传感器集成网关、自主边缘计算、物流定位和深度学习构成。SICK早在2004年就前瞻性提出“智能传感”的战略方向,并将智能化确定为公司未来产品研发的基础。智能化发展让传感器可控、可见。当前,借助IO-Link技术,可以实现快速安装和更换、远程监测与调试、自诊断与参数快速下载等功能,显著提升了传感器的应用效率;今后,智能传感器自身的信号处理能力才是关键,有效集成,以简易自主控制提升效率是显著趋势。SICK现场展示了漫反射式光电传感器的智能检测功能(Object and Gap Monitoring),能够实现(生产线)物料尺寸、间隙和速度的快速检测,相关参数在传感器内设置,运行时传感器自主判断,并向筛选设备提供执行信号,在流程高效和精确运行的同时,又为 PLC 控制器免除了数据整理任务,有效实现分散控制。

依托SIM4000传感器控制器,利用SICK AppSpace丰富的第三方应用软件,可以满足各种智能应用需求,实现边缘计算。高效互联和可靠传输是挖掘数据价值必要条件。SICK传感器集成网关SIG100依托IO-Link技术,轻松实现数据采集与监控,通过USB接口和SOPAS ET图形化界面,无需额外控制器即可实现便捷的端口配置。而通过SICK的TDC网关系统与上一级系统(PLC、ERP、云端)互联,实现本地与云端的数据共享,配合SICK的智能定位标签,可以提供实时物料定位信息,满足数字化工厂物流信息的透明化需求。在算法方面,SICK在工业环境中使用深度学习技术研究拓展传感器的功能,传感器使用自学习算法提供、处理和分析数据。在现场展示了一个具备深度学习能力的相机在木材行业的应用项目,通过用大量图像对此相机进行训练,赋予了相机对新图像特定问题进行自主判断和评估的能力。

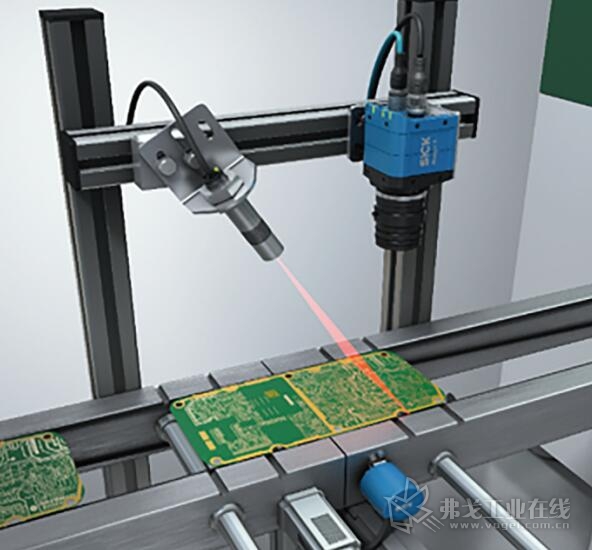

sick ranger 3 视觉产品

工业机器人和AGV/AGC被视为智能制造的重要生产工具,人机协作是当前的产业焦点。在机器人视觉定位与识别、安全防护、臂端工具和位置反馈四大领域,从定位识别,到拾取拣选、再到区域防护与人机安全协作,SICK集中展示了众多传感器和安全类产品,区域防护配合机器人降速运行的演示单元让人印象深刻。在AGV导航的演示单元中,SICK磁导航传感器MLS和荧光导航传感器OLS已经在快速发展的物流配送领域中得到了广泛的应用。

工业安全是此次展示的另一重点。在制造产线方面,SICK一方面通过产线集成的形式展示了安装在不同生产节点的安全产品。针对严苛的室外工况,基于双目视觉成像原理的三维成像系统VISIONARY-B包含了先进的人工智能算法(深度学习),并具备了IP69的防护等级,配合全球首款室外型安全激光扫描仪OutdoorScan3,可以为港机、工程机械等移动车辆设备提供防碰撞安全保护。

SICK户外技术中心

务实创新 从研发到实践

SICK明确指出,以战略、架构和文化三个不同的出发点实施企业创新。与众不同的是,SICK提出让员工心理安全是成功实施创新的先觉条件,强调允许失败,通过构建服务型领导力和互信团队,及时传递分享信息,不仅在企业内部,更要协同客户进行创新研发,共同推动市场走向成熟,形成不可取代的市场竞争力,确保SICK的可持续发展。

SICK户外技术中心(Outdoor Technology Center)拥有3500 m2的户外测试区域,是2018年为研究智能传感技术的户外应用所设立。立足客户需求,通过产品与方案的实际长期运行测试,积累运行数据,有效支持产品研发,改进行业应用方案设计。目前设立了室外无人驾驶车辆的多种导引及防撞方案、交通安全及轨道站台方案、交通监测系统方案、周界安全防护方案、激光扫描传感器室外性能长期测试、长距离测量传感器测试、编码器与电机反馈长期测试等七个区域。

SICK 4.0 NOW Factory

在位于弗莱堡的全新4.0 NOW Factory,SICK对于工业4.0的理解和创新成果正在真正的制造生产各环节得以实践,依托SICK新一代产品的模块化设计,该工厂可实现50万种产品的大规模定制化生产。数字化及网络化贯穿于生产制造全过程。工厂的主体是分布式布局的12台互联互通的自动化生产单元,以定制化执行机构和夹具,配合传感器、机器人与机器视觉,分别完成PCB焊接、精密装配、光学检测、机械位置检测和激光打标等生产工序;以荧光带导引的4台AGV和操作工人密切配合完成不同单元间的物料配送, 人机完美协作体现了兼顾效率和经济性的自动化。每款产品从第一步就实现数字化编码,所有订单信息、设备信息和生产信息汇总到生产控制及管理系统并与企业ERP系统对接。对于工厂管理者而言,全流程透明的生产过程和实时质量监控即时可得,生产流程的最优规划和订单的优先级可进行动态调整,提高了订单的及时交付,使基于传感器智能数据分析后的预防性设备维护成为可能,充分实现了工业4.0资源效益最大化的柔性智能。

结束语

曾经畅想的透明化生产流程、人机安全协作和卓越生产效能,通过SICK的集成方案变为了现实,体会着智能传感带来的效率提升和数字化对制造全流程的价值优化,在迎来今冬初雪的一刻,由衷感受到数字化的春天即将来临,而SICK对于创新的思考与行动,则更值得中国制造业学习和借鉴。

获取更多评论