伦茨:是驱动器,也是传感器

当前,诸如预测性维护和基于人工智能(AI)的预测模型等话题在机械工程设计领域吸引了普遍关注。然而,不少客户对于可进行预测的内容并没有确切的概念,而往往只关心监测设备和过程。

因此,伦茨在2019年纽伦堡SPS展会上,重点展示了如何不借助任何其他价格不菲的传感器技术,实现智能状态监测,从而提供有关机器和设备“健康状态”的多方面信息。

状态监测和预测性维护常常被视为同义词,但事实上它们是两个截然不同的概念。

预测性维护是对事件或事件概率的预测,例如在接下来的50个工时内,减速箱中发生故障的概率是否会上升至90%以上。这一预测可用于在机器或设备实际发生故障之前及时计划减速箱的替换工作。

另一方面,状态监测这一预期阶段允许通过对可用数据的解读,来更详细地描述当前状态。这要求对设备和工艺有较为深入的理解,才能从“基本”数据中生成有意义的信息。基于机器学习(ML)和AI的分析有助于更快识别异常。

无需借助传感器技术

由于状态监测提供的附加价值并不意味着更高的硬件成本,也不必借助其他传感器,因而颇受OEM青睐。该解决方案的关键是从已然可用的数据源中提取附加信息值。伦茨可为各种应用提供经过预测试的算法,并帮助机械工程师将他们的工艺专业性和设备知识转化为状态监测模型,从而提高效率。

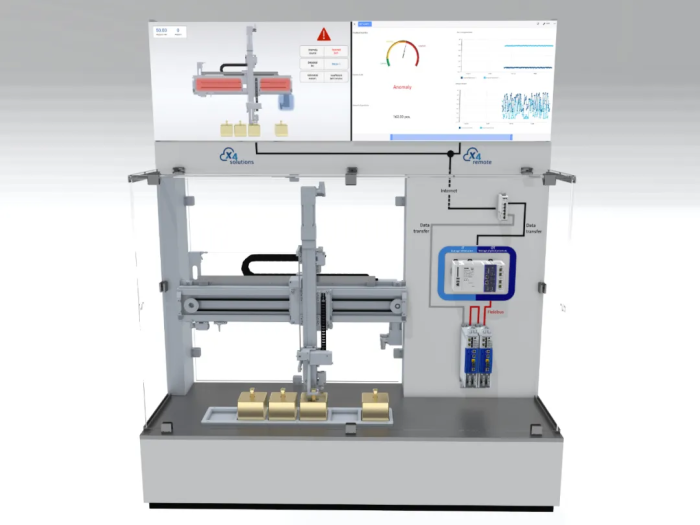

桁架机器人

作为自动化系统供应商,在此次SPS展会上,伦茨通过两种不同的方法对上述理念进行了演示。第一种方法基于模型,即,通过将测得的实际值与预想的设备数学描述中的值进行比较,如果误差超过一定的范围,该设备就可被认定为发生了故障。可以通过检测电流和转矩绝对值的变化,以及实际值的频率分析,来检测异常。

另一种方法则基于数据。即,某种算法可习得系统的运行状态,以及各种参数(例如速度、加速度、转矩、位置和电流消耗)之间的相互影响,从而可通过将这些实际值与习得的描述进行比较,以定义偏差。

此外,伦茨在此次展览会上还模拟了主轴上摩擦和皮带传动磨损加剧等问题。无论是通过值的绝对增加,还是通过频率分析中的异常,以上两种情况均可通过电流和转矩值来进行异常检测。在上述两种情况下,状态监测都会引发警报,并在看板上显示原因。

控制系统,还是云?

除了在概念上有所不同,以上两种状态监测方法涉及的数据评价方式也不尽相同。由于不需要过高的计算能力,基于模型的评价通常在控制系统中进行。用于基于数据的评价的ML和AI分析通常作为云应用实施。

伦茨的产品组合可为OEM提供充分的选择自由。这包括用于基于模型的状态监测的许多不同的三维PLC。如果使用功能强大的c750柜式控制器,您也可在本地进行基于数据的评价。此外,您也可使用x500网关获得连接至云的路由。如与x4平台结合使用,机械工程师便可享受我们的交钥匙型云解决方案,该方案不仅涵盖状态监测,还涵盖设备的远程维护和用户友好型资产管理服务。

结论

伦茨高效的状态监测服务基于对现有信息的解读,无需借助其他传感器技术,而由设备上自带的装置充当传感器。凭借其广泛的自动化产品组合(包括硬件、软件、网络和云应用程序),以及在该领域积累的专业知识,伦茨能够在数据解读方面提供全方位的支持,并帮助OEM成为其设备的数据专家。

获取更多评论