工业人工智能:当下有为,未来可期

将梦想变为现实是科技的魅力所在,而科技所创造的现实价值,也许连科幻电影都不曾预料到。如今,人工智能已经融入社会生活的方方面面,从“刷脸”支付、语音助手等日常应用,到疫情期间发挥重要作用的智能测温系统、智能消毒机器人,都为人们提供着更加便捷和人性化的服务。

与此同时,人工智能也从消费领域拓展到制造业、基础设施、能源、交通、医疗等关系国计民生的关键领域,逐步实现规模化落地。

“人工智能与工业场景融合将释放出巨大潜能。我们应当关注人工智能在不同工业领域的创新和应用,以提升现有系统性能,并助力数字化转型达到新高度。”西门子大中华区总裁兼首席执行官赫尔曼(Lothar Herrmann)表示,“凭借在工业领域170多年的丰富经验和专业知识,遍布世界的专家资源,以及先进的人工智能技术,西门子为客户提供安全可信、更懂工业的人工智能解决方案。”

汽车制造:破题“智造”,未雨绸缪

在现代化的汽车生产车间里,数字化和智能化技术为突破传统制造工艺中的难点打开了全新思路。

以冲压工艺为例,振动直接反映着加工过程中的设备健康状况,是设备安全评估的一项核心指标。然而,振动分析极为复杂,产线上多种设备和众多组件之间的振动相互影响、叠加,形成一场大型“复合”振动,只有经验丰富的领域专家才能“读懂”这些动态交错的信号。但专家无法全天候实时监测,尤其在伺服压机应用场景中,速度、位移、压力等都在不断变化,单凭人力更难以捕捉复杂的加工过程。当人力不可为,人工智能介入是必然选择。

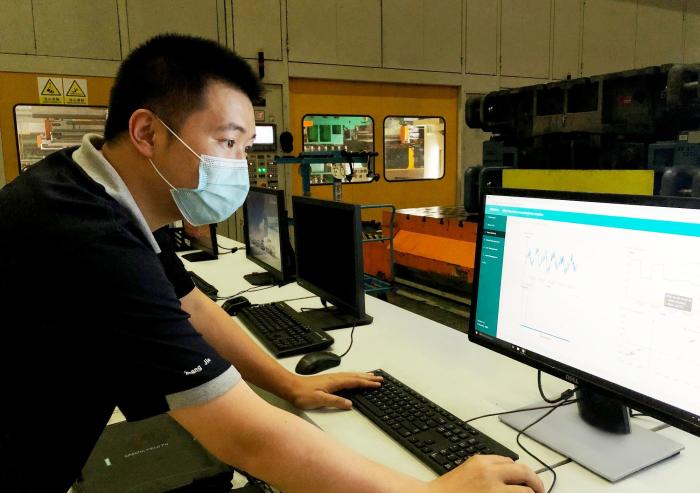

北京奔驰与西门子合作,以人工智能、云计算等数字化技术打造智能制造车间。

来自西门子数字化工业集团客户服务部门和西门子中国研究院的专家团队,将专家经验与人工智能相结合,实现了基于振动分析的预测性维护。北京奔驰汽车有限公司(北京奔驰)与西门子合作,为其冲压车间(一期)生产线上的关键设备加装了70多个传感器,每个传感器每秒可采集20000多个数据点。如此庞大的数据量上传至云端,进行基于机器学习技术的云端大数据分析。“聪明”的人工智能系统因此成为了专家智慧的延伸,能够实时掌握设备状态,并预测未来一段时间内出现故障的可能性。

有了人工智能的加持,针对加工过程中的振动分析会更加精准且全面,帮助工作人员高效安排运维工作。

“成功部署后,系统在一天深夜捕捉到车间某处电机异常振动,即时通知客户,避免了非计划性停机,保证了产线的正常运行。”西门子中国研究院高级研究员周林飞说,“未雨绸缪,这让大家切实感受到了工业人工智能的价值所在。”

过程工业:工厂里的“最强大脑”

在石油化工、有色冶金、钢铁等过程工业领域,生产连续性至关重要。由于设备故障而导致的短暂非计划性停机就可能给企业造成上百万的经济损失,甚至引发火灾、爆炸等严重安全事故。

在中国石化青岛炼油化工有限责任公司(青岛炼化)的智能工厂里,西门子预测性维护系统SiePA为客户建立起从智能预警到高级诊断的闭环机制,帮助客户有效控制风险,保证生产的可靠性和安全性。这一过程既运用了对传感器量化数据的机器学习与深度分析,也结合了基于知识图谱的自然语言处理技术,堪称工业界的“中西医结合”。

SiePA系统是工厂中的“最强大脑”。它基于智能运算为工作人员及时提供设备故障预警,并根据简要描述迅速匹配相关历史案例,进而推荐行之有效的维护方案。通过便捷的交互式操作,工作人员还可以将当前的处理过程与结果反馈给系统,形成机器学习模型的闭环优化,实现知识经验的固化与传承。

工厂设备是否存在潜在风险?应该采取什么措施?企业所关心的两大核心问题都可以在SiePA系统中找到答案。

除了设备本身之外,SiePA系统还可以结合生产环境和相关工艺数据,智能挖掘潜在的异常生产过程,为整个工厂的运行状态提供预测性分析。这将有助于确保生产的稳定性,对于制药、食品饮料、精细化工等生产批次化明显的行业具有重要意义。

数字化光伏:“快、准、稳”可兼得

从城市上空俯瞰,人们会发现一排排的蓝色屋顶。它们是把太阳能直接转化为电能的光伏组件。制造企业采用屋顶分布式光伏发电方式,不但能缓解当地供电高峰时间段的电网压力,同时还环保节能,为自身节省大量工业电费支出。

苏州西门子电器有限公司(SEAL)的工厂屋顶光伏总装机容量1.24兆瓦,平均发电效率达84.5%,每年为工厂减少碳排放约1220吨。

屋顶光伏使用寿命周期为25年左右,有效的运维管理是光伏电站长期稳定运行的根本保障。然而,定期进行全面巡检与清洗需要投入大量的人力物力,且难以及时、准确地发现异常。如何让长期的运维工作降本增效,是管理者最为关心的问题。

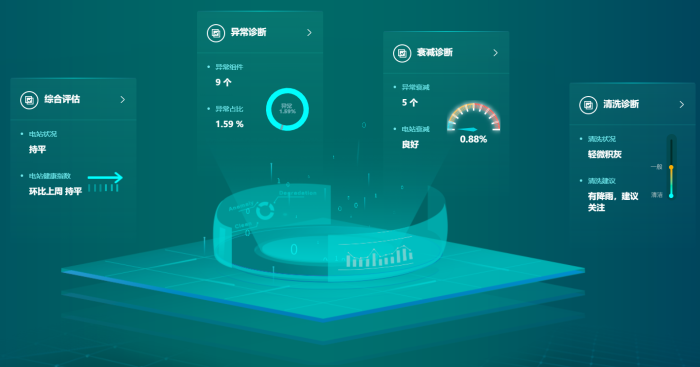

组件运行状态的完全可视化和在线实时诊断让全电站无人值守成为可能。

对此,来自西门子智能基础设施集团解决方案与服务业务部门、MindSphere数字化应用中心的专家团队,运用人工智能和物联网技术开发出组件级别的监控与诊断解决方案,实现了贯穿光伏电站全生命周期的智能化运维管理。在西门子DSDE数字化光伏诊断平台的界面上,组件异常、衰减情况、清洗建议以及电站整体状态等信息要素皆一目了然,帮助运维人员精准定位问题、优化策略。

聚焦前沿技术,预见智能未来

随着人工智能在工业领域的渗透,出现了许多在消费领域所不曾遇到的挑战。当下,西门子人工智能研发团队正致力于开展一系列创新实践,推动前沿技术的成果转化。

“我们希望提供用得起、用得好的工业人工智能解决方案,将工业数据的巨大隐藏价值变得可见且可得。”西门子中国研究院大数据分析研发部总监田鹏伟说道。

一方面,工业领域普遍故障样本少,数据打标依赖行业专家,成本高昂。西门子研发团队将神经网络和传统贝叶斯方法相结合,尽可能把工业领域的先验知识融入模型,减少对样本数据量的依赖,开展基于小样本数据的有效学习。与此同时,团队还通过主动学习技术来降低数据打标的成本,先基于算法筛选出最有用的未标记样本,再交由专家进行标记,只需要和专家进行少量交互即可高效完成模型训练。

另一方面,工业人工智能的巨大潜力与高应用门槛似乎是一对无法解决的矛盾。西门子研发团队前瞻性地探索基于元学习等技术的自动机器学习应用,让系统根据当前数据集的特征帮助使用者快速选择算法模型和参数配置,降低专业性要求,这将大力助推人工智能在工业中的普及。

美国辛辛那提大学工业人工智能中心主任、《工业人工智能》作者李杰教授表示:“人工智能在工业领域的真正价值是替人找到工业系统中不可见世界的参数的关系与变化,预测并有效得避免问题的发生。当工业人工智能渗透愈发深入,当它的潜力在工业智能化进程中被充分释放时,整个工业应该是‘无忧’的。”

作为工业人工智能的理想赋能者,西门子正在加速这一天的到来,让企业不再为运维成本、生产瓶颈以及未来隐患而担忧,让工业变得更具智慧、更加安全。

获取更多评论