案例 | 视觉系统+机器人CNC上下料

你知道吗?机器人是没有眼睛的!

在没有视觉系统的情况下,机器人完全是按照工程师的编程来执行命令。而视觉系统就是给这些机器人装上眼睛,让机器人有了自主判断的能力!

长期以来,机器视觉用于工业自动化系统中,以通过取代传统上的人工检查来提高生产质量和产量。从拾取和放置、对象跟踪到计量、缺陷检测等应用,利用视觉数据可以减少人工成本的投入及人为检测带来的疏漏,从而提高整个生产系统的性能。

机器人的视觉系统

为了实现CNC上下料的自动化,机器视觉定位系统是必不可少的。在上下料的过程中,视觉系统会对零件工位精确定位,采用基于区域的匹配和形状特征识别相结合的图像处理方法,该方法经过阈值和形状判据识别出物体特征。经实验验证,该方法能够快速准确地得到物体的边界和中心,进行数据识别和计算,再结合机器人运动学原理控制机器人实时运动以消除此误差,满足工业机器人自定位的要求。

机器人视觉+CNC上下料集锦

走进现代机器人德国代理商SHERPA公司,可以看到通过机器人视觉技术确定夹具与工件的准确位置。汇集了将位置信息提供给机器人控制柜,再由机器人计算和控制并准确地搬运加工工件的实际案例。对于配置了视觉系统的机器人,可以用不同末端夹具抓取不同形状和重量的材料。

不管是方形物料

还是棒状物料

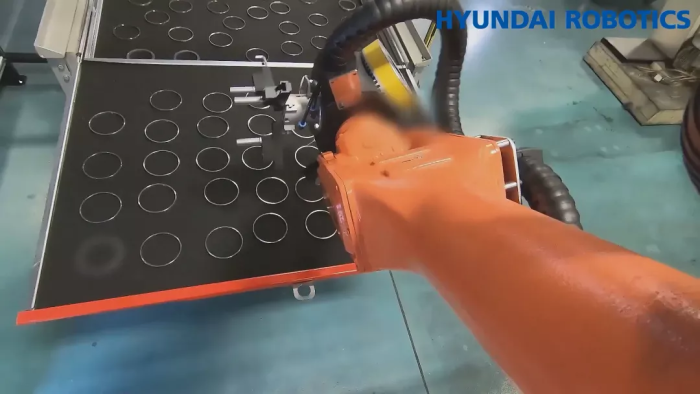

环状工件

圆盘形工件

或是圆柱形材料,都完全没有问题

不过在CNC上下料中,抓取物料只是第一步,准确的将其放入夹具才是最重要的环节,一旦出现偏差,损坏的夹具够你哭上半个月了。然而对于安装了视觉系统的现代机器人,那是不允许任何误差的,从而保证车床和加工中心的安全。

在视觉识别夹具位置后准确放入工件

对棒状工件进换位

将方形物料准确放入夹具

目前我国大多数工厂中,带有高度重复性的搬运工作仍然靠大量人工来完成,给工厂带来巨大的人工成本和管理成本,并难以保证生产线的高速度和零缺陷。机器人及视觉系统的使用,有效地解决了这一问题。系统的优越性能,为提高生产效率和产品质量,提供了有效保证。

通过点击触摸屏画面中实现作业

现代机器人生产节拍稳定,精度高,速度快,配合HRMS系统,生产数量可实时显示,让产品周期显而易见,生产排期更加容易控制。现代机器人与视觉系统的使用可大大降低人工对产品质量和稳定性的影响,保证产品的一致性。

获取更多评论