数字化可解决压缩空气泄露问题

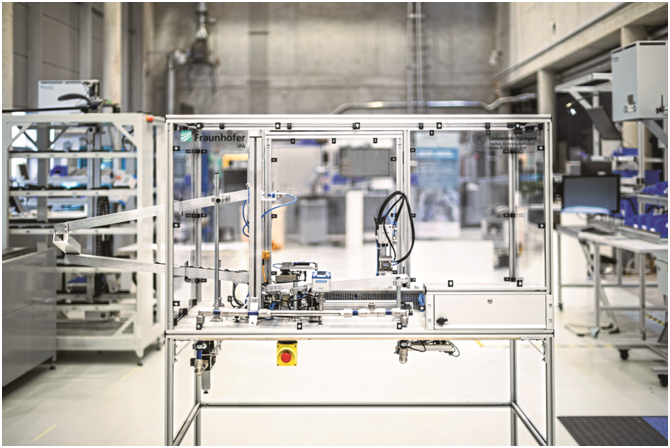

图1 Fraunhofer-IPA使用Mader的压缩空气演示器来训练自学习算法

2018年7月压缩空气专家Mader从弗劳恩霍夫制造工程与自动化研究所(FrauenhoferIPA)获得了一份非同寻常的订单。研究人员要求建立一个模型系统,该模型不要求避免系统中的泄漏,而是可以故意造成泄漏;然而通常情况下订单的要求都是不惜一切代价防止泄漏,因为压缩空气系统的大部分损耗都是由泄漏造成的。高达30%的能源尚未使用就逸出。在德国有60 000套压缩空气系统,每年耗电量达16.6 TWh,通过解决系统泄漏问题可以节省的电量相当于汉堡和慕尼黑两座城市消耗电量的总和。

人工智能如何彻底改变泄漏检测?

对于Fraunhofer IPA来说,这足以让他们将研究重点放到压缩空气泄漏上。研究人员希望借助Mader研发的模型系统对人工智能进行训练,以使其能够快速而准确地检测泄漏。来自Fraunhofer IPA的项目成员Christian Dierolf和Christian Schneider解释说:“演示器为我们数据驱动的生产研究奠定了基础,例如通过训练自学习算法。”在未来利用相应技术不仅能确定和定位泄漏,还可以通过App显示受影响组件的名称和订单号。Dierolf和Schneider相信,这能帮助负责压缩空气的工作人员节省很多时间,并将停机时间降至最低。

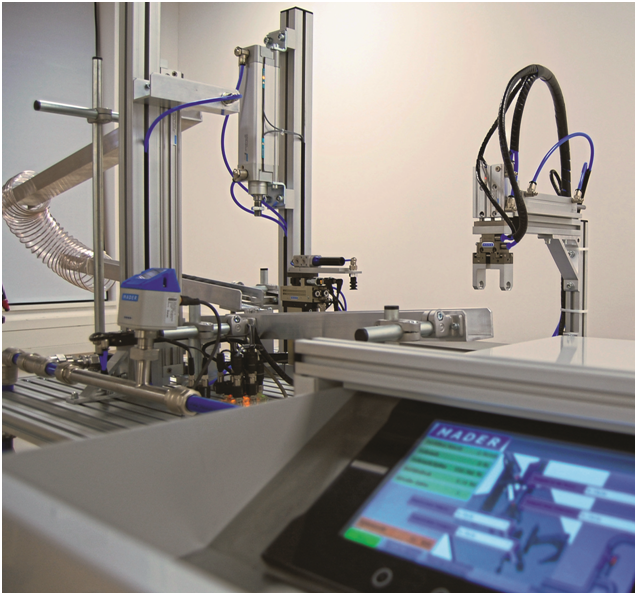

图2 针对压缩空气演示器中的四个工位我们提供了不同的可选方案

“但是在建立模型系统之前,有必要了解系统中的泄漏是如何发生的,为此我们建立了一个模拟自动化生产的操作系统。针对压制、旋转、真空吸取和运输这四个工位有四种不同的可选检测方案:所有密封件、软管扭结、软管漏孔和机械泄漏。”Mader项目内部协调负责人Vasileios Balachtsis说:“无论选择哪种方案,测量值,即流量和压力,都可以随时在显示屏上读取到。”

所有测量和传感器数据都会按照OPC UA数据交换标准自动传输到工业4.0平台“Virtual Fort Knox”,该平台会对这些数据进行处理,用于进一步的分析。Balachtsis补充说:“然而这样的项目中传感器和测量设备都很少使用相同的接口和传输协议,这也就是我们同时使用模拟和数字传感器以及IO-Link连接的原因。我们所面临的特殊挑战是同步传输的速率,用以确保平稳的数据传输。”结果表明演示器能够生成和提供大量用于自动检测压缩空气泄漏的数据。此外Fraunhofer IPA还将其用于以演示目的为主题的研讨会中。

图3 操作系统模拟自动化生产

模型系统可用于现场演示

Vasileios Balachtsis从日常工作中发现在压缩空气方面图文并茂的解说是多么的重要。他表示:“当研讨会的参与者们能够在现场看到软管扭结甚至系统泄漏的直接后果时,他们将更愿意去解决泄漏问题。”通过这种方式让用户认识到检验和解决泄漏的必要性。

如今,超声技术仍是用来确定压缩空气系统中的泄漏位置的常规方法。Mader能源效率管理负责人Marina Griesinger解释说:“超声波能使最小的泄露孔发出‘回音’。这一操作甚至可以在生产过程中实现,但需要付出很大的代价,因为必须在现场确定出泄漏位置。尽管如此,无论是从经济的角度出发,还是节能环保的角度来看,用超声波去检测和解决泄漏的收益还是很高的。”

在Fraunhofer的研究人员的计划成为现实之前,Griesinger和她的同事们还有很多工作要做。“泄漏应用程序和Looxr压缩空气软件已经帮助我们大大优化了确定泄漏位置和解决泄漏问题的过程。我们现在的使命是使压缩空气过程尽可能节能和高效。数字化使我们不断进步。”Griesinger说。

获取更多评论