从模具开始的一站式方案

贝加莱集成自动化技术恰恰在这方面优于市场上的其他系统,贝加莱的整体解决方案从模具开始,覆盖了从I/O层一直到整厂过程控制系统,一个方案适用于所有自动化需求进而实现更高生产效率。塑料件的生产高度自动化,拥有极快的循环周期。各种生产方法如注塑、拉延、模压和吹塑成型对速度、精度和重复精度提出了极高的要求,获取各个机器的产能利用率及可用性相关信息对于优化生产率而言必不可少,该数据为协调生产线上的各种设备提供了坚实的基础。具备高可用性水平的机器对于确保生产效率最大化至关重要,因此,环境监测解决方案能够给维护工作带来极大的改善。

环境监测 降本增效

连续性的环境监测不仅可以提高产品质量以及机器设备的可用性,而且还能降低维护成本。贝加莱APROL ConMon解决方案可以从采集的测量数据中计算关键的环境参数,并基于此提供振动监测和分析。

单独的机器已经实现了全自动化,接着就需要提高整厂的自动化水平,这不仅包括各个机器,而且还应覆盖整个物流系统和厂房环境,在该层面的高效自动化需要一个能够超越常规SCADA的系统。单独的机器控制器必须在不牺牲自主性的情况下被集成到一个网络中去,此外,该网络必须能够直接控制并采样传感器和执行机构,从而确保单独控制的设备之间进程一致。

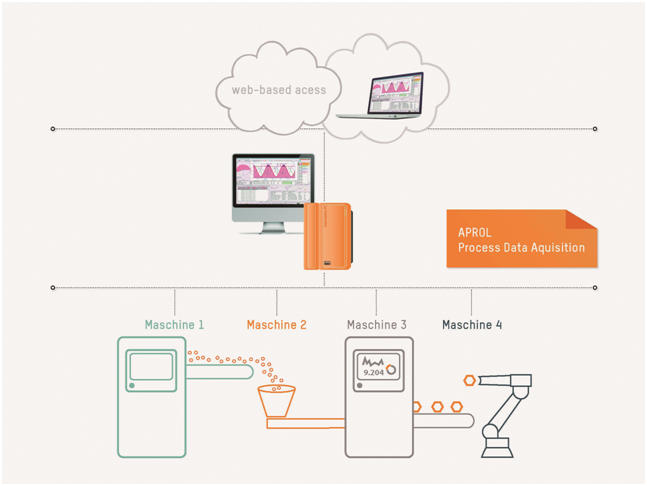

图1 借助APROL PDA(过程数据采集),任何一台商用PC都可以被用来访问系统图像、批次报告等等,还包括机器控制器和机器车间中其他的传感器和执行机构

能源监测揭示能源成本

直到能源消耗也得到优化,生产成本才能得到彻底优化。在此之前必须先知道所涉及的准确的能源成本,无论是主要的成型工艺,还是次要的机器和设备。贝加莱APROL EnMon解决方案可以轻松地让工厂操作人员获取所有相关能源数据,并生成全面的评估和分析报告。

比较每台机器的效率仅仅是第一步,而更困难的还在于采集整条生产线及整厂数据。这就需要用到一个能够覆盖整个生产和工厂设施的先进的过程数据采集系统:贝加莱APROL PDA。

德国汽车涂装生产线制造商UNIWELL Rohrsysteme GmbH & Co KG在质量保证方面采用了APROL PDA。“生产参数波动会对质量产生负面影响,可能等注意到已为时已晚。”UNIWELL公司技术经理Lutz Goldhammer解释道。“由于我们已经使用APROL采集整条生产线的过程数据并将其用于自动化流程中,因此我们的机器现在能够对任意偏差做出补偿,或者如有必要直接停产。”

POWERLINK集成专有系统

通过POWERLINK连接的I/O模块允许传感器数据被直接查询,这使UNIWELL可以无缝监测每一个生产步骤,并且在必要时采取措施避免产生不必要的成本。更高层的过程优化不是通过监测一条生产线,而是通过监测覆盖所有辅助设备的整厂实现的,制造商可以对其生产流程做出必要的调整,并大幅改善其产品的整体能源平衡表。

POWERLINK实时以太网协议拥有极短的循环周期和极低的抖动,已经确立了其在塑料行业中的领导地位。所有网络站点都可以通过POWERLINK同步接收报文,没有任何延迟。网络可配置为总线型、环型和星型拓扑结构,或它们中的任意组合。

APROL过程控制系统

APROL是一个完整的过程控制系统,它功能齐全,不仅可以对过程数据进行采集,而且还可以处理管理层控制并处理显示任务。客户可以享受到过程自动化从现场层到管理层始终如一的体验和性能。APROL涵盖了所有应用,无论它们是面向加工还是生产。集成的功能通过一个数据接口、网络接口或OPC为生产规划、仿真和控制系统提供数据交换。

采用APROL PDA进行性能监测有助于使生产工厂更具竞争力,在材料、能耗、生产时间和单位成本等多方面实现节约。协调良好的机器操作可以提高产能利用率,减少磨损,并消除机器间的低效率。

图2 过程控制系统可以充当历史数据、当前趋势和离散事件源,在APROL中,过程数据采集是一项标准功能

无论是何种款式和型号,各生产机器上的控制器都可以采用标准的现场总线技术直接连接到网络。使用贝加莱控制器可以使这种集成变得更加深入。APROL过程控制系统含有与机器自动化一样的开发环境Automation Studio,它可以用来对硬件和现场总线网络进行配置。这款熟悉的集成在APROL中的工程设计工具与APROL系统的过程数据采集功能一起,为优化机器与设备之间的协同效应提供了统一的平台。

集成安全技术

和其他机械制造业一样,塑料行业的模块化趋势也正在形成。当谈及模块化机器的时候,基于总线的安全技术是一个重要的议题。这有利于开发机器选件,并实现操作过程中的机器模块更换。其结果是,与硬接线安全解决方案相比,效率得到了极大的提升。

贝加莱在安全信号通信方面使用独立于现场总线的openSAFETY协议。openSAFETY采用“黑色通道”机制,可以通过任意以太网系统的传输层。即使机器组件配备了不同的控制系统和现场总线系统也能得到轻松集成。

然而,塑料加工机械为何首选openSAFETY还有其他原因。由于它的响应时间极短,因此即使在运动速度相当快的情况下也可以确保停车距离尽可能小。openSAFETY作为市场上唯一独立于现场总线的安全协议是塑料加工机械的首选。它的响应时间极短,即使运动速度极快也能保证最小的停车距离。openSAFETY还允许驱动器执行智能的安全响应,控制紧急操作和快速重启,从而确保工厂员工的充分安全。

openSAFETY还允许驱动器执行智能响应,在发生突然停车的情况下防止损坏,并控制紧急操作和快速重启,这一切都是为了确保工厂员工的充分安全。一系列的安全响应如安全限速不仅可以在单个轴上实现,也可以在复杂运动链的工具中心点上实现。

集成安全技术已经牢牢地确立了其作为单机解决方案的地位,尤其是对带机械手和可选组件的机器。然而,最近塑料行业厂商也正在使用该技术为覆盖整厂的生产设备提供安全通信。无论机器内部使用何种现场总线技术,采用openSAFETY协议的机器都可以被集成到一个安全网络中。这不仅能够使它们协调对安全相关事件的响应,而且还能消除同一条生产线中不同机器产生不同响应的风险。整条生产线拥有一个安全周界不仅可以缩小其占地面积,而且还能节约外围安全设备成本。

系统具有完全一致性

许多用户已经开始使用贝加莱APROL过程控制系统将他们的工厂系统结合到一个分层完整的系统中去。随着功能变得越来越多,包括使用MATLAB/Simulink集成系统仿真。APROL能够将每个自动化层整合到一个完整的系统中去。直接集成外部系统和信号源是考虑到了确保系统在其整个生命周期中实现可靠而高效操作无所不包的方法。

获取更多评论