中国工业节能的现状与发展趋势

随着全球经济的飞速发展、人类生活水平和生活质量的不断提高,人类对能源的需求也正随之以惊人的速度上升。我国能源消耗总量从1980年的7亿t标准煤用了两个十年翻了一番至2000年的14亿t,再至2010的33亿t,仅一个十年就翻了一番多,增长速度惊人。其中,工业能耗占我国能源消耗总量的70%,也在飞速增长。与之相对应,包括各种自然资源和碳基物质能源在内的可用资源正在迅速减少,全球3/4以上的人口,生活在生态环境退化速度超过自我更新速度的国家,能源的可持续供给问题已经成为并将长期作为举世瞩目的热点话题而存在。

MM《现代制造》杂志创刊翌年的1997年,世界主要工业发达国家聚集日本京都,签署了对人类可持续发展影响深远的《京都议定书》,约定各国用15年的时间将温室气体的排放总量在1990年的基础上削减5.2%。而我国在8年后的2005年,首次在“十一五”规划中自主明确了节能减排任务指标,并作为政府的约束性指标强制执行。“十一五”期间,经过社会各界的努力,企业节能减排意识和公民节能环保觉悟大幅提高,在工业领域,节能减排工作真正开始得到重视。

中国工业节能 任重道远

“十一五”已经结束,盘点5年,成绩斐然。全国单位国内生产总值能耗降低19.1%,SO2及化学需氧量排放总量分别下降14.29%和12.45%,基本实现了五年规划纲要确定的约束性目标。

但节能减排形势仍然十分严峻,任务十分艰巨。2008年,我国CO2排放量达到世界总量的21.8%,首次超越美国成为世界第一。同年,我国石油对外依存度达到51.3%,超过国际安全警戒线,并在石油消费需求快速增加和国内资源限制的共同影响下,预计2020年我国石油对外依存度将上升至64.5%,能源安全堪忧。

根据国际能源署(IEA)在2009年11月公布的全球能源展望年度报告,再过15年,中国将超越美国成为全球最大的能源和天然气消费国。

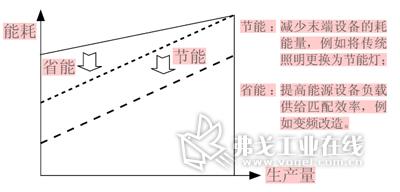

图1 “节省”=“节能”+“省能”

而根据中国目前的新能源发展态势,即使是15年后,风能、太阳能、核能、海洋能源和生物质能源等非传统能源比重也不会超过20%,这意味着80%能源需求仍需通过传统的煤炭、石油和天然气来满足。

目前,我国的总体能源利用率约为33%,相比发达国家大约低10%。在工业领域,我国许多行业仍处于国际产业分工价值的低端,产品附加值低,利润微薄。当前工业的发展以量的扩张为主,产业集中度低,存在消耗高、浪费大和污染重等缺点,能源消费结构中优质能源比重低。另外,很多制造企业规模小,工业技术和装备落后,即使在重点行业中,也存在很高比例的落后工艺,生产集中度低,管理水平低,损失浪费严重。

当前,我国正处在工业化和城镇化的加速发展时期,以资金密集型和资源消耗型的重工业为主的产业结构,短期内难以有较大幅度的改变。同时,节能减排工作还存在责任落实不到位、推进难度增大、激励约束机制不健全、基础工作薄弱、能力建设滞后和监管不力等问题。

在国务院新近发布的《“十二五”节能减排综合性工作方案》中,提出了“十二五”期间中国的节能减排工作目标,并提出了抑制高耗能高排放行业过快增长、调整能源结构和实施节能重点工程等具体方法。到2015年,全国万元国内生产总值能耗下降到0.869t标准煤(按2005年价格计算),比2010年的1.034t标准煤下降16%。“十二五”期间,可望实现节约能源6.7亿t标准煤。

因此,进一步强力推进工业节能势在必行,而且也任重道远。

避开误区 以“四化”深入推进节能

我国工业企业当前的整体能源利用情况是:设备较好,但综合利用效率偏低。例如电力、钢铁、石化、建材、化工和纺织等行业主要设备能源利用效率比国际先进水平仅低10%,但主要产品的单位能耗却比国际先进水平平均高40%。这与我国企业比较注重设备的更新和引进,强调设备和技术本身的优劣,但是较少认真考虑生产系统合理性、生产管理精细化及不愿承担工艺改造风险等因素有关。

这点在节能工作推进中同样得到体现。目前,国内工业企业的节能改造工作大多尚停留在政府推进的通用型节能设备导入上,例如锅炉改造、变频柜安装、节能灯更换、高效电机导入和变压器增效等,很多企业认为节能需要购买大型设备并采用新技术,而针对自己工厂生产设备特点的个性化改造很少。一方面是工厂员工不具备个性化改良的专业知识,另一方面就是不愿主动实施大众认知度较低的个性化改良技术,以避免承担责任。

根据北京爱社科技公司为多家企业实施空压系统节能改造的经验,针对工厂生产设备特点的个性化改造所产生的节能效益远远大于通用型节能设备导入的效益,而且这种改造并不需要导入大型设备或高风险的新技术,只需调整设备运行模式或参数,减少浪费即可。譬如,将饮料瓶除水吹扫的喷嘴由连续喷吹改为视需要间歇喷吹即可节省大量的压缩空气。

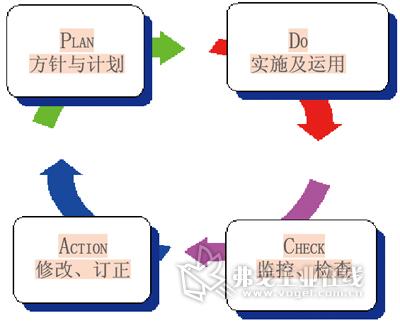

图2 持续改善活动

要做好个性化改造,就需要从整条生产线、整个工艺流程和整体工厂能源调度来系统分析能耗现状的合理性;需要完善能源计量硬件设施及管理举措,提高生产管理信息化水平;需要调动现场员工的参与积极性,健全持续改善活动的制度;需要邀请专家学者来厂讲授专业知识,并委托专业公司从事合同能源管理等业务。

为此,笔者建议我国工业企业以系统化、信息化、持续化和专业化的“四化”路线来进一步有效推进节能工作。

系统化:重视末端设备的节能

目前,很多节能工作仅停留在动力设备的改造上,动力设备之后的末端设备的能耗合理性很少被怀疑,而是被更多地接受为工艺需求。这就导致动力设备的负载匹配性不断得到提高,但负载本身却越来越凸显得不合理。

“系统化”的路线是从传统的提高动力设备负载匹配效率扩展到包括末端设备的整个系统的合理性诊断及改造。如图1所示,系统化能耗节省的理念为“减少需求,按需供给”,包括两个内容:一是“节能”,减少末端设备的能耗需求;二是“省能”,提高能源设备的负载供给匹配效率。我们常用的变频改造都是省能手段,而减少末端需求的节能则更为直接和有效,是直接从根源上削减耗能量。

选择适合的能源,以适当的方式供给适量的能源,是确立减少末端设备能耗需求措施需要考虑的“三适”原则。

信息化:健全能源计量管理优化系统

节能有三个层次,一是管理节能,二是技术节能,三是工艺节能。其中,管理节能是投入最少却见效最快的节能方式。管理节能的前提是工厂要具有完善的能源计量管理优化系统。

目前,我国工业企业的信息化整体水平与世界发达国家相比尚存一定差距。入选信息化500强的企业中,34.5%达到中等发达国家水平,仅6.4%居于国际领先水平。同时,大型企业信息化水平较高,民营企业水平较低。

而具备完善能源计量管理优化系统的企业则少之又少。绝大多数企业仅了解工厂各类能耗的总量,但并不清楚各车间、生产线以及每台设备的能耗明细。部分企业尽管安装了能耗计量系统,但仅作抄表考核用,未能分析能耗的合理性,更不能从现有能耗中找出伪消耗(跑冒滴漏等),未能发挥系统应有的作用。

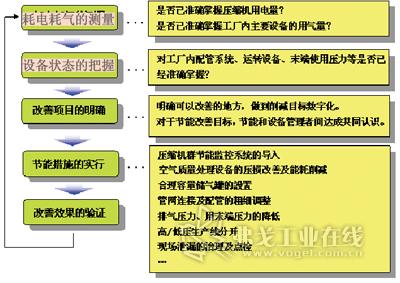

图3 步骤例:压缩空气系统的节能改善

完善的能源计量管理优化系统不仅可以记录管理各类、各层次、各空间对象以及各设备对象的能耗,而且还应具有合理性分析诊断及优化的功能。

随着我国企业信息化水平的逐步提高,能源计量管理优化系统也将日益普及。

持续化:反复循环推进节能改善

节能工作不是一蹴而几,也不是一次性改造即可完成,而是一个持续性改善的过程,尤其是针对末端设备的节能。这个过程的推进不仅要求企业管理者有较高的节能意识和管理水平,也需要现场员工具有持续改善的意欲和机制。

如图2所示,在节能超级大国日本,节能、增效和降低成本等活动在工厂始终存在,年复一年,没有终结。企业设立各种合理化小组来持续推进不同目的的改善活动。如图3,很多企业每年都坚持对空气压缩系统进行节能改善。

专业化:专业的工作委托专业的人来做

十数年来,我国大多数工业企业一直处于建设新厂房、安装设备、产能不断提升的快速发展通道,没有专业人才,也没有精力来从事节能领域中细分的专业工作。为此,很多合理化工作未能深入,也不够细致,不够专业。

日前,国务院也印发了“十二五”节能减排综合性工作方案的通知,进一步加快推行合同能源管理,引导专业化节能服务公司采用合同能源管理方式为用能单位实施节能改造,扶持壮大节能服务产业;研究建立合同能源管理项目节能量审核和交易制度,培育第三方审核评估机构;鼓励大型重点用能单位利用自身技术优势和管理经验,组建专业化节能服务公司;引导和支持各类融资担保机构提供风险分担服务。

对目前我国工业企业来说,让专业的人做专业的工作是一条行之有效的路。交钥匙节能改造工程和能源托管等都是工业企业进一步提高能源利用效率的有效方式,在未来将逐步普及。

工业节能是一个社会、一个国家实现可持续发展的必然趋势和内在需求。我国的工业节能也将在“十二五”期间由目前的单一化、粗放化、短期化、通用化向系统化、信息化、持续化、专业化的方向发展。让我们拭目以待!

获取更多评论